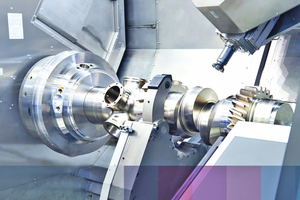

Gaslöschsysteme schützen Anlagen und Fertigungsprozesse

Maschinenausfälle – etwa bedingt durch Brände – lähmen nicht nur den Produktionsprozess im Betrieb, sondern unterbrechen komplexe Wertschöpfungsprozesse und sorgen für hohe Folgeschäden. Industrieller Mittelstand wie auch große Automobilbauer setzen auf maßgeschneiderte Brandschutzlösungen mit Löschgas.

Fachgerechte Handhabung der Maschinen schützt nicht generell vor Bränden

Der VdS beschreibt in seinem Leitfaden zum Brandschutz im Betrieb (VdS 2000), dass maschinelle Einrichtungen wie Einbrenn- und Trockenöfen, Antriebsmaschinen, Fördereinrichtungen, Kompressoren, Härtebäder, Werkzeugmaschinen, Hydraulikanlagen und viele weitere aufgrund ihrer spezifischen Eigenschaften besondere Risiken in sich trügen: stark erhitzte Oberflächen, brennbare Gase und Dämpfe, brennbare Stoffe wie Öle und Kraftstoffe und Überhitzung durch Reibung. Das bedeutet, dass selbst bei einer fachgerechten Handhabung der Werkzeugmaschine eine erhöhte Brandgefahr besteht, die Unternehmen nicht unterschätzen sollten.

Wie stark und mit welch verheerenden Folgen sich ein Brandereignis in solch einem Umfeld entwickeln kann, musste im Frühjahr 2017 ein deutscher Automobilzulieferer schmerzlich erfahren. Ein technischer Defekt löste in einer Fertigungshalle in Witten einen Großbrand aus, in der Spritzgussteile für renommierte Automarken gefertigt wurden. Die hochwertigen Maschinen seien erst einige Jahre zuvor installiert worden, hieß es in der Presse. Der mehrmonatige Ausfall der Spritzgussfertigung hatte wiederum zu Lieferengpässen einiger Serien bei zwei Automobilherstellern geführt – eine Katastrophe. Doch wie gelingt ein sicheres Brandschutzkonzept, das Werkzeugmaschinen mit erhöhter Brandgefahr sowie daran gekoppelte Produktionen und Lieferungen umfassend schützt?

Erster Schritt: Risiken analysieren und Brandschutzziele definieren

Das optimale Brandschutzkonzept sollte auf den gesamten Betrieb abgestimmt sein, mit einer optimalen Kombination von Einzelmaßnahmen. So kann für Betreiber von Werkzeugmaschinen erreicht werden, dass im Ernstfall folgende Schutzziele erreicht werden:

die Produktions- und Lieferfähigkeit aufrecht erhalten bleibt

der Fertigungsprozess nicht unterbrochen wird

Schäden an teuren Maschinen mit zum Teil sehr langen Lieferzeiten vermindert, besser noch verhindert werden

ein Brand schnell eingedämmt wird, ohne andere Teile der Produktionsstraße, Waren oder das Gebäude zu beschädigen

der Umweltschutz eingehalten wird

Imageverluste vermieden werden

die Kreditwürdigkeit und Versicherbarkeit des Betriebes bewahrt wird

Um diese Schutzziele zu erreichen, ist eine entsprechende Risikoanalyse durch den Betreiber der Werkzeugmaschine durchzuführen. Nach der Einschätzung des Brandschutzexperten der Wagner Group Volker Flügel sind beim Einsatz von Werkzeugmaschinen folgende Risikofaktoren zu nennen: „Fehlendes Bedienpersonal während sogenannter Geisterschichten, brennbare Flüssigkeiten (Öle), die als Kühlschmierstoffe eingesetzt und mit großem Druck auf das Werkzeug und Werkstück aufgebracht werden, Funken, die bei einem Werkzeugbruch auftreten, sowie heiß gelaufene Werkzeuge aufgrund stumpfer Schneiden.“ Ein weiteres grundsätzliches Problem in Bezug auf das Brandrisiko ist, dass trotz fachgerechter Handhabung die Maschine selbst stetig Energie in den Schutzbereich einbringt, zum Beispiel durch die Hitze bei der Bearbeitung von Werkstücken. „Die Brandschutzlösung muss somit immer individuell auf die jeweiligen Bedingungen angepasst werden“, betont Flügel. Bestätigt wird dies durch die Deutsche Gesetzliche Unfallversicherung: „Die Auswahl des Löschmittels und der integrierten Brandmelde- und Löscheinrichtungen an Werkzeugmaschinen richtet sich nach dem Grad der Personengefährdung und dem Grad von Sach- und Umweltschäden“, heißt es in der Vorschrift (BGI/GUV-I 719).

Brandschutzlösung darf den Normalbetrieb nicht stören

Viele Unternehmen stellen dieselben Anforderungen an den Betrieb von Werkzeugmaschinen. Dazu gehören, dass die Brandschutzanlage selbst den Betrieb der Maschine und die nachfolgenden Fertigungsprozesse nicht stören darf. Weiterhin ist eine maximale Flexibilität bei der Produktionsplanung (zum Beispiel Umzug von Maschinen) gefordert. Zudem darf das Löschmittel selbst keine zusätzliche schädigende Wirkung entfalten. Der VdS gibt in seinem Leitfaden zum Brandschutz im Betrieb (VdS 2000) dazu an: „Bei Betriebsbereichen mit hoher Brandbelastung und Wertekonzentration, bei denen im Brandfall eine rasche Ausbreitung von Feuer und Rauch möglich und hoher Schaden zu erwarten ist, sind selbsttätige ortsfeste Feuerlöschanlagen zu empfehlen.“ Dazu zählen unter anderem selbststätige Gaslöschanlagen mit Inertgasen, die laut VdS besonders in Bereichen mit brennbaren Flüssigkeiten, zum Beispiel Werkzeugmaschinen, Lackieranlagen und elektrischen/ elektronischen Anlagen eingesetzt werden – überall dort „wo das Löschmittel Wasser ungeeignet ist“. Zudem müssen die Produktkomponenten der Brandschutzsysteme möglichst platzsparend verbaut sein.

Die Lösung: Gaslöschung mit „FirExting“

Gefragt sind Lösungen die individuell auf die jeweiligen Produktionsbedingungen zugeschnitten werden können. Dazu zählt das Löschsystem Typ „FirExting Compact“, das für kleine bis mittelgroße Raumvolumina geeignet ist. Der modulare Aufbau dieses Systems deckt das Spektrum einer Kleinlöschanlage nach DIN 14497 bis hin zu einer VdS-zertifizierten Inertgas-Löschanlage einschließlich der von der Berufsgenossenschaft geforderten Personenschutzeinrichtungen und -alarmierung ab. Hauptbestandteil der Lösung sind dabei eine Brandmelde- und Löschsteuerzentrale sowie eine schnelle und sichere Branderkennung und die variable Auswahl des gasförmigen Löschmittels.

Der Aufbau einer „FirExting Compact“ erfolgt dabei platzsparend in einem Stahlschrank mit integriertem Rahmengestell. Darin können bis zu zwei Löschgasbehälter, die Steuerflasche, eine pneumatische Verzögerungseinrichtung, eine Blockiereinrichtung und die Brandmelde- und Löschsteuerzentrale untergebracht werden. Ein lokales Serviceteam kann nach Auslösen der Gaslöschanlage zudem sicherstellen, dass die Werkzeugmaschine schnellstmöglich wieder in Betrieb genommen werden kann. „Ein solches, abgestimmtes Brandschutzkonzept hat sich in vielen Industrieunternehmen und auch bei unseren Partnern in der Automobilindustrie bewährt“, betont Volker Flügel.