Raucharme Dämmstoffe für pharmazeutische Anlage

Das Risiko von Kontamination minimierenDer Schutz vor Kontamination von medizinischen Produkten und die Einhaltung konstanter Umgebungsbedingungen sind in der pharmazeutischen Industrie unerlässlich. Mit Außentemperaturen von bis zu 33 °C im Sommer und einer relativen Luftfeuchtigkeit von bis zu 80 Prozent im Winter hat das portugiesische Werk des Gesundheitsunternehmens Fresenius Kabi einen erheblichen Klimatisierungsbedarf. Riesige Kühlaggregate mit einer Kälteleistung von 600 kW versorgen die neue Anlage. Zur Dämmung der Klimakanäle und Kälteanlagen kamen raucharme Materialien zum Einsatz.

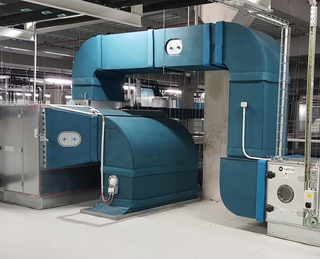

Fresenius Kabi hat seinen portugiesischen Standort 2022 um eine weitere Produktionsanlage ergänzt.

Fresenius Kabi hat seinen portugiesischen Standort 2022 um eine weitere Produktionsanlage ergänzt. Bild: Fresenius

In Reinraumumgebung ist es wichtig, dass Dämmstoffe staub- und faserfrei sind, da Fasern und Staub die sterile Produktion gefährden.

In Reinraumumgebung ist es wichtig, dass Dämmstoffe staub- und faserfrei sind, da Fasern und Staub die sterile Produktion gefährden. Bild: Fresenius Fresenius Kabi ist ein international agierendes Unternehmen im Gesundheitssektor und spezialisiert auf die Entwicklung und Bereitstellung von Medikamenten, Medizintechnik für Infusions- und Transfusionsanwendungen sowie klinische Ernährung. Die portugiesische Tochtergesellschaft Labesfal S.A. mit Sitz in Santiago de Besteiros zählt zu den fünf größten portugiesischen Generikaherstellern. Hier werden Kapseln, Tabletten und flüssige Arzneimittel sowie sterile pharmazeutische Pulver gefertigt. Das Betriebsgelände erstreckt sich auf fast 100.000 m² und beherbergt neben Gebäuden mit eigenständigen Produktionsbereichen auch Logistik- und Lagerflächen. Zusätzlich sind auf dem Areal Gebäude für Qualitätskontrollen und administrative Tätigkeiten angesiedelt.

Im Jahr 2016 investierte das Unternehmen in eine neue Penicillin-Produktionsanlage und baute seinen Industriekomplex 2021 mit einer neuen, 6.000 m² großen Mischanlage zur Herstellung von parenteraler Ernährung weiter aus. Diese neue Anlage ist auf eine Reihe von Verfahren zur Herstellung von Ernährungsrezepturen für pädiatrische und erwachsene Patienten ausgelegt.

In der pharmazeutischen Industriebesitzt die Qualitätssicherung höchste Priorität, da Qualitätsabweichungen direkte Auswirkungen auf die Gesundheit der Patienten haben können. Eine hohe Produktqualität wird durch die strikte Einhaltung der aktuellen GMP-Standards (current Good Manufacturing Practice, „gute Herstellungspraxis“) gewährleistet. Diese Standards legen Richtlinien für die Qualitätssicherung der Produktionsabläufe und -umgebung bei der Herstellung von Arzneimitteln fest. Ein Qualitätsmanagementsystem, das den GMP-Richtlinien entspricht, gewährleistet die Erfüllung der verbindlichen Anforderungen nationaler und internationaler Gesundheitsbehörden. Am Standort Labesfal stehen die erforderlichen Einrichtungen, wie beispielsweise Klimakammern, zur Verfügung, um normgerechte Stabilitätsstudien durchzuführen. Eines der Kernziele der GMP-Regeln ist das Vermeiden jeglicher Art von Kontamination in der Produktion. Das gilt auch für die Materialauswahl bei der Konstruktion neuer Betriebsanlagen.

Das Bauprojekt wurde nach den neuesten europäischen Qualitätsstandards geplant und umgesetzt. Die spezifischen Anforderungen, die mit dem Herstellungsprozess verbunden sind, wie Sterilität, Beseitigung potenzieller Verunreinigungen, physikalisch-chemische Kompatibilität und Stabilität, erfordern den Einsatz von Technologien, die alle relevanten gesetzlichen Anforderungen der Behörden erfüllen. Die Reinraumtechnik sorgt für gleichbleibend saubere Umgebungsbedingungen durch gefilterte Luft. Eine Schlüsselmaßnahme zur Minimierung der Partikelkontamination ist dabei die Erzeugung eines laminaren, partikelfreien Luftstroms. Temperatur, Luftfeuchtigkeit und Druck müssen ständig auf einem konstanten Niveau gehalten werden.

Alle Luftkanäle wurden mit raucharmen Dämmstoffplatten gedämmt, da eine geringe Rauchdichte im Brandfall entscheidend sein kann.

Alle Luftkanäle wurden mit raucharmen Dämmstoffplatten gedämmt, da eine geringe Rauchdichte im Brandfall entscheidend sein kann.

Bild: Armacell

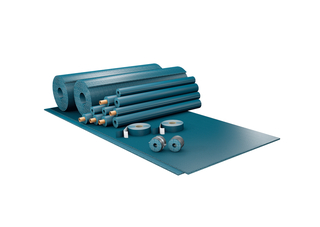

In der pharmazeutischen Industrie gelten auch hohe Anforderungen an die eingesetzten Dämmstoffe.

In der pharmazeutischen Industrie gelten auch hohe Anforderungen an die eingesetzten Dämmstoffe.

Bild: Armacell

Faser- und staubfreie Isolierung

Um jede Art von Verunreinigung zu vermeiden, die sich negativ auf das Endprodukt auswirken könnte, müssen Dämmstoffe in Reinraumumgebungen staub- und faserfrei sein. Staub und Fasern können nicht nur die sterile Produktion gefährden – zusammen mit Feuchtigkeit bilden sie auch einen idealen Nährboden für das Wachstum von Bakterien und Schimmel. Flexible elastomere Dämmstoffe bestehen aus einem geschlossenzelligen, homogenen Material mit glatter Oberfläche. Die geschlossene Mikrozellstruktur sichert einen hohen, im Material ‚eingebauten‘ Wasserdampfdiffusionswiderstand und eine hohe Resistenz gegenüber Feuchtigkeitsaufnahme aus der umgebenden Luft. Diese homogene, dreidimensional vernetzte Struktur verhindert die Kontamination der Luft mit Dämmstoffpartikeln, Fasern, Staub, Mikroben und sonstigen Elementen, die zur Luftverschmutzung beitragen können. Die glatte Oberfläche lässt sich staubfrei und sauber halten. Sie bildet laut Hersteller ein ungleich lebensunfreundlicheres Umfeld für Mikroben als offenzellige und faserige Dämmstoffe. „ArmaFlex“-Produkte verfügen über einen passiven Schutz gegen Mikroorganismen, weil sich Erreger nur erschwert auf der glatten und nicht-porösen Oberfläche des Werkstoffs festsetzen können, da sie nicht die für ihr Wachstum erforderlichen Nährstoffe finden. Der geschlossenzellige Dämmstoff mit einem hohen Wasserdampfdiffusionswiderstand soll technische Anlagen langfristig sicher vor Tauwasserbildung schützen.

Rauch als größte Gefahrenquelle

Neben der Materialbeschaffenheit ist in Reinraumumgebungen auch das Brandverhalten der eingesetzten Baustoffe entscheidend. Eines der größten Risiken in der Pharmaindustrie sind Brände oder Explosionen und die daraus resultierende Rauchkontamination von Produktionsbereichen, insbesondere von Reinräumen. Im Falle eines Brandes entstehen bei starker Rauchbildung Rußpartikel und andere Rückstände, die sich auf den Anlagen und der gesamten Einrichtung absetzen. Diese Brandrückstände müssen zunächst fachgerecht beseitigt sein, bevor der eigentliche Brandschaden behoben werden kann. Die nachfolgende Qualifizierung und Validierung der Anlagen könnten selbst bei einem kleinen Brand zu erheblichen Betriebsunterbrechungen von mehreren Monaten führen, was für ein Pharmaunternehmen fatal sein kann. Denn medizinische Produkte dürfen nur an zertifizierten Produktionsanlagen hergestellt werden und die Einrichtungen benötigen die Zulassung einer nationalen Aufsichtsbehörde. Eine Neuzertifizierung nach einem Brand in Produktionsbereichen ist ein langwieriges Verfahren.

Die Bedeutung von Brandrauch und Brandfolgeprodukten werden oftmals unterschätzt. Im Brandfall stellt der Rauch für Menschen die größte Gefahr dar, da er eine schnelle und sichere Evakuierung erschwert. Zudem entstehen durch den Rauch Brandfolgeprodukte mit korrosiv wirkenden Eigenschaften, die Gebäude, Anlagen und Inventar erheblich beschädigen können. Die Kontamination kann Sanierungskosten nach sich ziehen, die den finanziellen Schaden der primären Brandschäden weit übersteigen und auch Folgekosten durch Betriebsausfälle können entstehen.

Raucharme Baustoffe erhöhen Brandsicherheit

Die vorbeschichteten „ArmaFlex Ultima“ Dämmstoffplatten erfüllen laut Hersteller die höchste Brandschutzklassifizierung für flexible technische Dämmstoffe.

Die vorbeschichteten „ArmaFlex Ultima“ Dämmstoffplatten erfüllen laut Hersteller die höchste Brandschutzklassifizierung für flexible technische Dämmstoffe.

Bild: Armacell

Bei der Auswahl von Baustoffen ist daher neben dem Brandverhalten die Rauchentwicklung entscheidend. Basierend auf der „ArmaPrene“-Technologie ist „ArmaFlex Ultima“ laut Hersteller der erste flexible technische Dämmstoff mit der Brandklasse BL-s1,d0. Die spezielle Technologie biete den höchsten Brandschutz-Standard im Bereich flexibler Dämmstoffe. Standard-Elastomerprodukte mit bromierten Flammschutzmitteln hemmen im Brandfall zwar effektiv die Entflammbarkeit, sie neigen jedoch zu einer starken Rauchentwicklung. „ArmaPrene“ löse diesen Konflikt: Durch die Entwicklung von intrinsisch flammwidrigen Polymeren und den Einsatz ablativer Schutzadditive kann auf die Zugabe von bromierten Flammschutzmitteln vollständig verzichtet werden. Der Dämmstoff weise eine 10-mal geringere Rauchentwicklung auf als ein Standard-Elastomerprodukt. Gemäß der portugiesischen Bauvorschriften zum Brandschutz in Gebäuden (Decreto-Lei n.º 220/2008 - Segurança Contra Incêndio em Edifícios) müssen Wärmedämmstoffe, die auf Luftverteilungskanälen installiert werden, mindestens die Brandklasse BL-s2,d0 erreichen. Als BL-s1,d0 klassifiziertes Produkt erfüllt und übertrifft „ArmaFlex Ultima“ diese Anforderungen.

Vereinfachte Installation

Alle Luftkanäle und weitere Anlagenteile wurden im neuen Labesfal-Werk mit „ArmaFlex Ultima“ gedämmt. Um die Entstehung von Tauwasser und Energieverlusten zu vermeiden, wurden die Kaltzuluftkanäle mit 32 mm dicken Platten geschützt. Auf den Warmabluftkanälen wurden Dämmungen in einer Stärke von 19 mm eingesetzt. Insgesamt verarbeitete das Dämmstoffunternehmen Martins Oliveira 3.800 m² „ArmaFlex Ultima“- Dämmstoffplatten. Während runde Kanäle mit Standardplatten gedämmt und mit Kleber aufgebracht wurden, setzte Martins Oliveira bei rechteckigen Kanälen selbstklebende Platten ein, um die Menge des Klebers zu reduzieren und die Installation zu beschleunigen. Die Anlage wurde im Jahr 2022 in Betrieb genommen.