Worauf es bei der sicheren Lagerung von Gefahrstoffen ankommt

Im Interview gibt Markus Boberg, Business Development Manager Brandschutz bei Denios, Einblicke in die neuesten Entwicklungen und Best Practices rund um die Lagerung von Gefahrstoffen und Lithium-Akkus. Er erklärt die spezifischen Brandrisiken und stellt wirksame bauliche sowie technische Brandschutzmaßnahmen vor. Zudem verrät er, wie sichergestellt werden kann, dass Lager den Anforderungen von Gesetzgeber und Versicherungen entsprechen und spricht über den Umgang mit der unsicheren Gesetzeslage in Bezug auf Lithium-Akkus.

BS BRANDSCHUTZ: Herr Boberg, warum spielt der präventive Brandschutz gerade bei der Lagerung von Gefahrstoffen eine so zentrale Rolle?

Boberg: Ein Brand in einem Bereich, in dem Gefahrstoffe gelagert werden, birgt ein erhebliches Risiko- und Eskalationspotenzial: Gefahrstoffe können das Brandgeschehen rapide beschleunigen, zum Beispiel wenn das Feuer auf entzündbare Medien übergreift. Abhängig von den beteiligten Stoffen kann zudem Explosions- oder Berstgefahr bestehen. Zudem können Gefahrstoffe das Löschwasser kontaminieren. Gelangt dieses in den Boden, die Kanalisation oder in nahegelegene Gewässer, können gravierende Umweltschäden die Folge sein. Ein oft übersehener Aspekt ist die Rauchgasentwicklung. Unter der Einwirkung von Hitze und Flammen können Gefahrstoffe verdampfen und dabei toxische oder korrosive Rauchgase freisetzen.

Markus Boberg ist Business Development Manager Brandschutz bei Denios.

Markus Boberg ist Business Development Manager Brandschutz bei Denios.

Bild: Denios

All diese Faktoren stellen eine erhebliche Gefahr für Menschenleben, Gesundheit und Umwelt dar. Effektive Brandschutzmaßnahmen sind daher unerlässlich, um eine Beteiligung von Gefahrstoffen am Brandgeschehen zu verhindern oder einzudämmen sowie wertvolle Zeit für Evakuierungen und Löscharbeiten zu gewinnen. Damit tragen Brandschutzmaßnahmen natürlich auch wesentlich dazu bei, das Ausmaß von Sachschäden zu reduzieren.

BS BRANDSCHUTZ: Welche grundlegenden Brandschutzmaßnahmen sollten für die Lagerung von Gefahrstoffen ergriffen werden?

Boberg: Die wirkungsvollste Maßnahme ist die Bildung von Brandabschnitten. Gefahrstoffe werden dazu in brandschutztechnisch abgetrennten Bereichen gelagert, wodurch Brände von außen nicht auf sie übergreifen können und eine Eskalation verhindert wird. Umgekehrt wird sichergestellt, dass ein möglicher Brand im Gefahrstofflager kontrolliert bleibt und sich nicht auf andere Betriebsbereiche ausbreitet.

Dass ein Gefahrstofflager einem Brand für eine ausreichende Zeitspanne standhält, wird durch verschiedene bauliche Maßnahmen erreicht: Beispielsweise bestehen die Außenwände unserer Denios-Brandschutzlager aus einer stabilen Doppelrahmenkonstruktion aus Stahl und Brandschutzpaneelen mit hohen Dämmeigenschaften. Der Zugang zum Lager erfolgt über selbstschließende Brandschutztüren. Um die Feuerwiderstandsfähigkeit auch bei Zu- und Abluftöffnungen sowie Kabel- und Rohrdurchführungen zu gewährleisten, werden diese durch Brandschutzklappen und Brandabschottungen gesichert.

Entscheidend ist dabei das optimale Zusammenspiel aller Komponenten. Es reicht nicht aus, nur zugelassene Einzelteile miteinander zu kombinieren. Ein Beispiel: Eine Brandschutzpaneele allein bietet keinen ausreichenden Schutz, wenn die Gesamtstatik unter Brandeinwirkung versagt und die Konstruktion einfach „umkippt“. Erst in Kombination mit der stabilen Stahlkonstruktion, in die es integriert ist, kann das Material seine Schutzfunktion gewährleisten. Selbst der Brandschutz-Kitt zur Abdichtung von Kabeldurchführungen muss genau auf die Anforderungen abgestimmt sein. Um sicherzustellen, dass alle Komponenten im Brandfall zuverlässig funktionieren, werden unsere Brandschutzlager stets als Gesamtsystem konzipiert und geprüft.

BS BRANDSCHUTZ: Neben dem Sicherheitsaspekt ist für Unternehmen auch die Rechtssicherheit von entscheidender Bedeutung. Welche Vorgaben gelten für die brandgeschützte Lagerung von Gefahrstoffen und wie lässt sich sicherstellen, dass ein Lager den gesetzlichen Anforderungen entspricht?

Boberg: In Deutschland regelt die Gefahrstoffverordnung (GefStoffV), dass der Betreiber eines Gefahrstofflagers geeignete Schutzmaßnahmen nach dem Stand der Technik zu ergreifen hat. Dieser Stand der Technik wird durch die Technische Regel für Gefahrstoffe TRGS 510 konkretisiert. Sie verlangt für die brandgeschützte Lagerung von zum Beispiel entzündbaren Gefahrstoffen eine Feuerwiderstandsdauer des Lagers von mindestens 90 Minuten. Je nach Art der gelagerten Gefahrstoffe, Aufstellort und den Tätigkeiten im Lager können zusätzliche Anforderungen hinzukommen, beispielsweise zur Luftwechselrate oder zum Explosionsschutz. Diese Ausstattungen müssen individuell auf Basis einer Gefährdungsbeurteilung geplant werden. Das Fundament bildet jedoch stets die vorgegebene Mindest-Feuerwiderstandsdauer, die in Deutschland bei 90 Minuten liegt. In anderen europäischen Ländern sind aber durchaus auch 120 Minuten üblich.

Die Einhaltung dieser gesetzlichen Vorgaben zur Feuerwiderstandsfähigkeit wird im Rahmen des Baugenehmigungsverfahrens überprüft. Ein erheblicher Vorteil besteht darin, wenn die Feuerwiderstandsfähigkeit im Verfahren nicht individuell nachgewiesen werden muss, sondern bereits durch eine offizielle Zulassung des Lagersystems bestätigt ist. Eine solche Zulassung wird von zuständigen Behörden erteilt und setzt umfangreiche Brandtests durch notifizierte Produktzertifizierungsstellen (Notified Bodies) voraus. Die Zulassung sorgt nicht nur für rechtliche Absicherung, sondern vereinfacht und beschleunigt auch das gesamte Baugenehmigungsverfahren.

BS BRANDSCHUTZ: Welche Zertifizierungsmöglichkeiten gibt es im Brandschutzbereich?

Boberg: Es gibt verschiedene nationale und internationale Prüfinstitute, die Produkte durch praktische Brandtests auf ihr Brandverhalten hin überprüfen. Die Feuerwiderstandsfähigkeit unserer Brandschutzlager lassen wir von renommierten, international anerkannten Prüfinstituten nach den strengsten in Europa geltenden Standards testen und begutachten. Auf Grundlage des Brandschutzgutachtens und der Brandtests kann eine Europäische Technische Zulassung (ETA) erwirkt werden. Eine ETA ermöglicht Herstellern die CE-Kennzeichnung ihrer Produkte, wenn diese nicht durch eine harmonisierte Norm abgedeckt sind. Denios ist der erste Hersteller, dem eine ETA für Brandschutzsysteme erteilt wurde.

Wir setzen bewusst auf die ETA-Zulassung, da unsere Brandschutzlager international eingesetzt werden und die ETA-Zulassung europaweit anerkannt ist. Andere Hersteller orientieren sich möglicherweise nur an nationalen Brandschutzstandards. Als internationales Unternehmen mit Kunden, die ebenfalls europaweit tätig sind, profitieren wir jedoch davon, einheitliche Standards zu nutzen, die im gesamten europäischen Raum rechtssicher sind.

In Deutschland müssen für die behördliche Genehmigung auch wasserrechtliche Anforderungen erfüllt werden. Diese Anforderungen sichern wir durch eine Allgemeine Bauaufsichtliche Zulassung der im System integrierten Auffangwanne ab, die vom Deutschen Institut für Bautechnik (DIBt) erteilt und vom TÜV überwacht wird.

Das von Denios bislang größte Modell "RFP 825.30 SD" der Baureihe bietet viel Platz für die Akku-Lagerung.

Das von Denios bislang größte Modell "RFP 825.30 SD" der Baureihe bietet viel Platz für die Akku-Lagerung.

Bild: Denios

BS BRANDSCHUTZ: Wie verläuft der Zertifizierungsprozess für die Europäische Technische Zulassung (ETA) und welche Standards müssen erfüllt werden?

Boberg: Im Rahmen des Zulassungsprozesses erfolgt zunächst eine sogenannte Heißbemessung, bei der das gesamte Lagersystem mithilfe einer professionellen Simulationssoftware virtuell einem Brand unterzogen wird. Anschließend werden alle Komponenten und Einbauteile, die das Brandverhalten beeinflussen können, in realen Brandtests geprüft. Konkret bedeutet das: Alle Komponenten unseres Brandschutzlagers, einschließlich Wänden, Decken und Türen, werden in einem Brandofen Temperaturen von etwa 1.000 °C ausgesetzt. Die Bauteile müssen unter diesen extremen Bedingungen standhalten, wobei der Brandtest als bestanden gilt, wenn kein Flammendurchschlag erfolgt und die Außentemperatur der Oberfläche nicht um mehr als 180 Kelvin ansteigt. Die Einstufung in die etablierten Zeitspannen REI 60, REI 90 oder REI 120 erfolgt anhand der Dauer, die Komponenten und Gesamtsystem dem Feuer standhalten.

Unseren Brandschutzlagern wurde eine Klassifizierung von 120 Minuten (REI120) Brandschutz bestätigt. Dies bildet die Grundlage für eine Europäische Technische Zulassung (ETA), die wir in Zusammenarbeit mit dem Catalonia Institute of Construction Technology (ITeC) in Barcelona erarbeitet haben. In der finalen Zulassung werden alle verwendeten Komponenten – von der Wandkonstruktion über die Brandschutzklappen bis hin zum Brandschutz-Kitt – genau dokumentiert. Wir bestätigen durch das CE-Kennzeichen, dass ausschließlich zuvor geprüfte und in der Zulassung festgelegte Teile in unseren Brandschutzlagern verbaut werden. Damit haben unsere Kunden die Gewissheit und einen rechtlich anerkannten Nachweis, dass ihre Gefahrstoffe optimal vor Bränden geschützt sind. Zur Bestätigung unterziehen wir uns zweimal jährlich einer kontinuierlichen Überwachung durch eine notifizierte Produktzertifizierungsstelle (Notified Body).

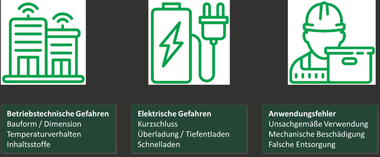

BS BRANDSCHUTZ: Während die brandgeschützte Gefahrstofflagerung klar rechtlich geregelt ist, bleibt die Situation bei Lithium-Akkus kompliziert. Wie sieht die Rechtslage derzeit aus und welche praktischen Herausforderungen entstehen durch den Mangel an verbindlichen Vorgaben?

Boberg: Die größte Herausforderung in der Praxis ist tatsächlich das Fehlen einer verbindlichen gesetzlichen Regelung. Unsere Kunden sind oft verunsichert, da es im Gegensatz zu den etablierten Vorschriften für andere Gefahrstoffe keinen rechtlich anerkannten Standard für die Lagerung von Lithium-Akkus gibt. Das führt nicht nur zu uneinheitlichen Zulassungsverfahren, sondern auch zu versicherungstechnischen Herausforderungen. Um diese Lücke zu schließen, haben die deutschen Sachversicherer das VdS-Merkblatt 3103 herausgegeben, das je nach Menge und Leistung der Lithium-Akkus spezifische Brandschutzmaßnahmen empfiehlt.

In anderen europäischen Ländern sieht die Lage ähnlich aus: Es gibt verschiedene Empfehlungsdokumente, die jedoch keinen Rechtsstatus haben, wie etwa die PGS in den Niederlanden oder das VKF-Brandschutzmerkblatt in der Schweiz. In Spanien wird derzeit an einer entsprechenden Richtlinie gearbeitet, und auch in Deutschland gibt es Bestrebungen von Seiten des VDI, die sichere Lagerung von Lithium-Akkus in verbindlichere Regelwerke zu überführen. Wir erwarten die ersten Entwürfe hierzu im Jahr 2025.

Als Vorreiter im Bereich der sicheren Lagerung von Lithium-Akkus und mit umfangreicher Praxiserfahrung aus zahlreichen Kundenprojekten unterstützt DENIOS die relevanten Arbeitskreise aktiv. Bis zur Einführung verbindlicher Regelungen können wir unsere Kunden also bereits optimal beraten und zulassungsfähige Lösungen anbieten. Auch hier ist die ETA-Zulassung, über die selbstverständlich auch unsere Brandschutzräume für Lithium-Akkus verfügen, ein großer Pluspunkt: Insbesondere in Hinblick auf die Brandabschnittbildung und Feuerwiderstandsfähigkeit orientieren sich Genehmigungsbehörden und Sachversicherer an den bewährten Standards der Gefahrstofflagerung, wodurch ein zugelassenes System deutliche Vorteile bietet.

BS BRANDSCHUTZ: Gut zu wissen, dass es praktische Lösungen für die derzeit noch unklare Rechtslage gibt. Und welche Herausforderungen müssen von technischer Seite bei der Lagerung von Lithium-Akkus berücksichtigt werden?

Boberg: Lithium-Akkus verhalten sich im Brandfall anders als andere Stoffe. Neben dem schnellen Abbrandverhalten und der schwierigen Löschbarkeit kommt es insbesondere bei Lithium-Bränden zu erheblichen Problemen durch Rauchgasentwicklung. Die aus der Zellchemie der Lithium-Akkus entstehenden Gase sind toxisch und korrosiv und setzen sich schnell auf allen umliegenden Materialien und Anlagen ab. Das heißt, selbst wenn ein Lithium-Brand schnell und ohne größere Feuerschäden eingedämmt werden kann, bleibt das Problem der Rauchgase bestehen. In Innenbereichen wie großen Lagerhallen können diese Gase erhebliche Sachschäden verursachen. Betroffene Lagerware, Materialien und Geräte müssen aufwendig gereinigt und dekontaminiert werden. Im schlimmsten Fall sind sie unbrauchbar und können nicht mehr benutzt oder verkauft werden. Dieser Aspekt ist in der öffentlichen Wahrnehmung noch nicht ausreichend präsent, stellt jedoch für viele unserer Kunden ein reales und ernsthaftes Problem dar.

Wir empfehlen unseren Kunden daher, das Lager möglichst im Außenbereich zu platzieren. Sollte das nicht möglich sein, bieten wir individuelle Beratung zu alternativen Maßnahmen gegen Rauchgase an. Mögliche Kompensationsmaßnahmen sind beispielsweise Absaugungssysteme oder Löschanlagen mit feinen Sprühnebelsprinklern, die Rauchgase durch feine Wassertropfen binden können.

Eine weitere große Herausforderung, die uns mit der fortschreitenden Energiewende erreicht, ist die sichere Handhabung großer stationärer Batteriespeicher, die viele Unternehmen beispielsweise zur Speicherung von selbst erzeugtem Strom nutzen. Diese Batteriespeicher müssen ebenfalls einen ausreichenden Brandschutz bieten. Oftmals werden sie möglichst nahe am Netzverknüpfungspunkt installiert, um lange Kabelwege zu vermeiden. Dies führt jedoch zu einer hohen Brandlast am Gebäude oder an der Trafostation.

Bei einem Brand, der beispielsweise durch fehlerhafte Installation, unzureichende Wartung oder Softwarefehler verursacht wird, kann sich das Feuer auf angrenzende Gebäude oder die Trafostation ausbreiten. Besonders problematisch wird es, wenn die Trafostation die gesamte Produktion mit Strom versorgt – in diesem Fall drohen neben Sachschäden auch gravierende Produktionsausfälle. Um solchen Risiken zu begegnen, sind entsprechende Schutzmaßnahmen erforderlich, wie etwa die Bildung von Brandabschnitten. Das empfehlen übrigens auch die meisten Batteriehersteller.