Sicherheit für gefährliche Lagerbereiche

Die Sicherheit von Gefahrgutlagern stellt Betreiber und Brandschutzbeauftragte vor große Herausforderungen. Das Lagergut ist brennbar, leicht bis extrem entzündlich oder sogar selbstentzündlich. Zudem weist es oft brandfördernde oder explosive Eigenschaften auf. Stoffe und ihre Verbrennungsrückstände können heftig reagieren, so dass giftige Nebenprodukte und Gase entstehen. Um diesen Gefahren vorzubeugen, haben sich Brandschutzkonzepte bewährt, die das Gefährdungspotential von vornherein reduzieren.

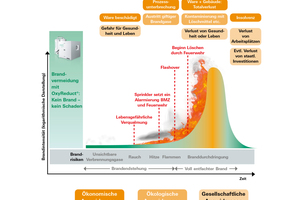

Die Aufgabenstellung an den anlagentechnischen Brandschutz ist klar beschrieben: Es geht um den Schutz von Mensch, Gesundheit, Umwelt und Tieren. Hinzu kommen unternehmerische Anforderungen wie die Lagerwaren vor Verlust zu schützen, das Lager selbst samt den investitionsintensiven Automatisierungssystemen vor Schaden zu bewahren und vor allem die Betriebsabläufe und somit die Lieferfähigkeit zu erhalten. Die Betriebsprozesse sollen weder aufgrund von Fehlalarmen noch aufgrund von Brandbekämpfungsszenarien unterbrochen werden, die langwierige und teure Reinigungs- und Entsorgungsmaßnahmen mit sich bringen.

Konventionelle Konzepte sind nicht wirksam

All diese Faktoren hatte der weltweit operierende Chemiekonzern BASF Coatings AG zu berücksichtigen, als er für eines seiner neugebauten Distributionszentren am Standort Münster-Hiltrup verschiedene Brandschutzsysteme verglich. Wasser- oder schaumbasierte Löschanlagen kamen für das neue Hochregallager nicht in Frage, da das hochwertige Sortiment an innovativen Lacken für die Automobilbranche und die Industrie selbst im Falle einer erfolgreichen Löschung unverkäuflich geworden wäre. Die Nachteile bestanden zudem in den zusätzlich benötigten Löschwasserrückhalteanlagen, in denen das verunreinigte Löschwasser aufgenommen und als Sondermüll entsorgt werden müsste. Auch die oftmals noch eingesetzten automatischen CO2-Löschanlagen hätten eine enorme Menge an bevorratetem Kohlendioxid bedeutet, um das Lagervolumen von rund 165 000 m³ im Brandfall in löschfähiger Konzentration fluten zu können. Und schließlich wären die schädlichen Eigenschaften dieses Inertgases für die menschliche Gesundheit mit den unternehmenspolitischen Zielsetzungen nicht vereinbar gewesen.

Löschen überflüssig

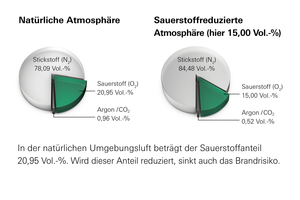

Ein zentraler Aspekt des Sicherheitskonzeptes von BASF sieht vor, dass von den als Gefahrstoffe klassifizierten Lacken keine Brandgefahr ausgehen darf. Darum musste gewährleistet werden, dass kein Brand ausbrechen kann. So entschied sich BASF unter Berücksichtigung des Explosions-, Arbeits-, Gesundheits- und Umweltschutzes für aktive Brandvermeidung mittels Sauerstoffreduktion. „Wir standen vor einer kniffligen Aufgabe, die sich mit klassischer Sicherheitstechnik nicht lösen ließ. Ein Trick musste her: Der Sauerstoffgehalt im neuen Lager wird permanent auf 13 Vol.-% reduziert, denn wo nicht genug Sauerstoff ist, entsteht kein Feuer“, so Dr. Peter Bachhausen, Leiter Sicherheit und Umweltschutz der BASF Coatings AG. „Unsere Werkfeuerwehr hat in umfangreichen Testreihen versucht, ein Testlager in Brand zu setzen – vergebens.“ Außerdem entschied sich BASF als zusätzlichen Sicherheitsaspekt, in der Produktion kein Methanol, Methylacetat und Methylal mehr einzuarbeiten, da diese Stoffe auch unter 13 Vol.-% noch entzündlich gewesen wären.

Aktive Brandvermeidung – so einfach wie genial Mit Systemen, wie sie bei BASF installiert wurden, hat sich die Wagner Group GmbH (www.wagnergroup.com) in den vergangenen Jahren eine führende Rolle im aktiven Brandschutz erarbeitet. 1994 hat der Brandschutzspezialist und Anlagenbauer als erstes Unternehmen in Deutschland Stickstoff als Löschmittel eingeführt. In Gaslöschanlagen eingesetzt, verdrängt Stickstoff im Falle eines Brandes den Sauerstoff im Löschbereich, um so dem Feuer „die Luft zum Atmen“ zu entziehen.

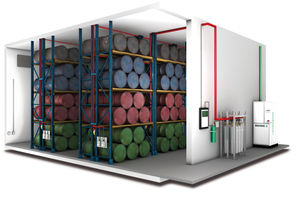

Basierend auf dem Wissen über Brandentstehung und Brandbekämpfung hat Wagner das Brandvermeidungssystem „OxyReduct“ entwickelt. Die Sauerstoffreduzierungsanlage generiert Stickstoff und leitet diesen dauerhaft in den Schutzbereich ein, um das Risiko einer möglichen Brandentstehung von vornherein zu minimieren. Der Stickstoff wird kontrolliert zugeführt, um das Sauerstoffniveau kontinuierlich auf einem abgesenkten Level unterhalb der Entzündungsgrenze zu halten, sodass ein Brand faktisch nicht entstehen kann. Da es nicht mehr brennen kann, können auch die Folgeschäden, die durch Rauch, Ruß oder Löschmittel verursacht werden, ausgeschlossen werden. Anstelle Löschmittel in großen Behältern zu bevorraten, generiert „OxyReduct“ den benötigten Stickstoff aus der Umgebungsluft vor Ort. Dies spart Platz und macht das System flexibel, z.B. bei Nutzungsänderung oder einem Gebäudeumbau.

Kombinierte Lösung für Gefahrstofflagerung unter einem Dach

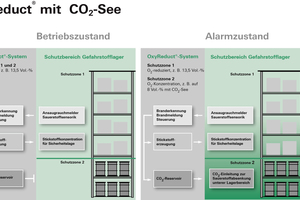

Beim Umgang mit Gefahrstoffen gibt es verschiedene Sicherheitsbestimmungen für Unternehmen wie die Technischen Regeln für brennbare Flüssigkeiten (TRbF) sowie die Technischen Regeln für Gefahrstoffe (TRGF). VdS-Richtlinien regeln u.a. die Verwendung und Lagerung brennbarer Stoffe in brandschutztechnisch getrennten Bereichen. Bei der Fuchs Lubritech GmbH, einem der weltweit führenden Hersteller und Lieferanten von Spezialschmierstoffen, sollte die Vielzahl unterschiedlicher Gefahrstoffe – mit teilweise sehr niedrigen Entzündungsgrenzen – ohne räumliche Trennung in einem Hochregallager zusammen gelagert werden. Das Schutzkonzept für das 46 000 m³ große Hochregallager in Kaiserslautern basierte daher auf der Kombination von zwei unterschiedlichen Brandschutzsystemen. Ein Teil dieses Konzeptes ist das Brandvermeidungssystem

„OxyReduct“: Die kontinuierliche Sauerstoffreduktion auf eine Konzentration von 13,5 Vol.-% sorgt dafür, dass die meisten Stoffe erst gar nicht selbstständig brennen können. Gleichwohl weisen einige Stoffe Entzündungsgrenzen auf, die unterhalb dieser Konzentration liegen. Um auch für diese Stoffe einen optimalen Brandschutz zu gewährleisten, wurde eine durch ein Ansaugrauchmeldesystem angesteuerte CO2-Löschanlage installiert, die im Alarmfall bis zu einer Höhe von etwa 5 m einen CO2-Löschsee aufbaut. Die vorhandene Sauerstoffkonzentration wird damit auf 8 Vol.-% absenkt, wodurch ein etwaiger Brand besonders effektiv bekämpft werden kann. Besonders leicht entzündliche und gefährliche Stoffe werden daher ausschließlich in den unteren Teilen des Lagers aufbewahrt.

Arbeiten in sauerstoffreduzierter Umgebung

Auch an die Sicherheit der Mitarbeiter, die in einem so geschützten Lager arbeiten, wurde gedacht. Im Zuge der Technologieeinführung und Verbreitung von Brandvermeidungsanlagen mit Sauerstoffreduzierung durch Stickstoffeintrag hat die Deutsche Gesetzliche Unfallversicherung die Richtlinie BGI/GUV-I 5162 „Arbeiten in sauerstoffreduzierter Atmosphäre“ herausgegeben, die auf Basis von Erkenntnis einer eigens beauftragten Studie, Erfahrungen aus der betrieblichen Praxis und weiteren internationalen Forschungsergebnissen erstellt worden ist. Die Studie der Universität München ergab, dass der Aufenthalt in einer sauerstoffreduzierten Umgebung ohne gesundheitliche Risiken möglich ist, jedoch bewertet in unterschiedlichen Klassifizierungen, abhängig vom Grad der Sauerstoffreduktion. Grundsätzlich ist eine Absenkung bis auf 17 Vol.-% ungefährlich und ein Aufenthalt in den Schutzbereichen ohne zeitliche Begrenzung möglich. Für stärker abgesenkte Bereiche ist eine arbeitsmedizinische Voruntersuchung erforderlich, die ausschließen soll, dass Personen durch nicht erkannte Herz-Kreislauf-Erkrankungen einem Risiko ausgesetzt werden. Ein Aufenthalt für gesunde Personen ist auch in Bereichen mit bis zu 13 Vol.-% Restsauerstoffgehalt – unter Einhaltung der vorgeschriebenen Pausenzeiten – unproblematisch.

Brandschutz ist Umweltschutz

Wie gefährlich für Mensch und Umwelt fehlender aktiver Brandschutz werden kann, zeigen Beispiele aus der jüngsten Vergangenheit: Im Krefelder Hafen kam es 2012 in der Halle einer Düngemittelfirma zu einem Brand. Die komplette Lagerhalle wurde ein Opfer der Flammen. Das Gebäude verfügte zwar über eine Brandmeldeanlage, aber als diese auslöste, brannte die Halle bereits. Beim Eintreffen der Feuerwehr stand die Halle in Flammen, es war nichts mehr zu retten. Die Einsatzkräfte konnten nur mit immensem Aufwand größere Umweltschäden verhindern. 2013 brach in einer Lagerhalle in Ludwigshafen ein Feuer aus, das sich auf dem 9500 m² großen Industriegebiet rasch in einen Vollbrand verwandelte. 4800 t Styroporgranulat, das als nicht leicht entflammbar gilt, aber wie ein Brandbeschleuniger wirken kann, nährten das Feuer und führten zu einer extremen Rauchentwicklung. Die Bevölkerung in unmittelbarer Nähe wurde evakuiert und noch in 30 km Entfernung kontaminierte der Rauch Stadt und Umwelt mit schadstoffhaltigen Rußteilchen. Die beste Methode, um Menschen nicht zu gefährden, Prozesse und die Umwelt zu schützen, lautet daher, Brände erst gar nicht entstehen zu lassen. Aktive Brandvermeidung mittels Sauerstoffreduktion ist dafür eine der effektivsten Möglichkeiten.