Vergleich des realen Brandgeschehens mit Rechenmodellen

Virtuelle Brandversuche stellen einen neuen und innovativen Zugang dar, um Produktdesigns zu optimieren und die Entwicklungsdauer von Produkten erheblich zu verkürzen. Das IBS in Linz und der Hersteller Teckentrup haben gemeinsam ein Produktentwicklungsprojekt unter Einsatz dieser Methodik realisiert, welches das Potenzial und die Effizienz dieser Innovation aufzeigt. Der folgende Beitrag berichtet über Erfahrungen, Nutzen und Einsatzgrenzen der Methodik.

Numerische Methoden des Brandschutzingenieurwesens, wie zum Beispiel Brand- und Rauchsimulationen oder Räumungs- bzw. Fluchtwegsimulationen, kommen bereits vielfach bei der Erstellung von Brandschutzkonzepten zum Einsatz, um den Nachweis der Wirksamkeit der im Brandschutzkonzept vorgeschlagenen Ersatzmaßnahmen zu erbringen. Das Konzept der Simulation hat sich hierfür bereits bestens bewährt.

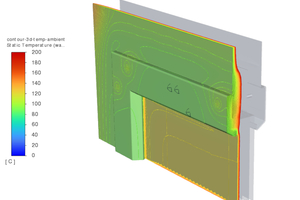

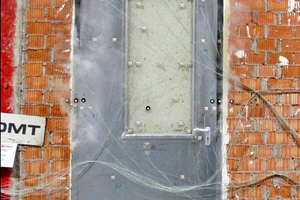

Neu hingegen ist jedoch der Einsatz solcher Modelle für die Simulation des thermischen und mechanischen Verhaltens von komplexen Bauteilen wie Feuerschutzabschlüsse während der Befeuerung in einem Prüfofen: d.h. für die „rechnerische brandschutztechnische Untersuchung“ von Bauprodukten im Rahmen der Produktentwicklung. Die Besonderheit dieser Türsimulationen liegt in der Nachbildung aller physikalischen Effekte in den Baustoffen der Konstruktionsaufbauten und den damit einhergehenden Temperaturprognosen an der dem Feuer abgekehrten Prüfkörperseite.

Mit diesem Einsatzgebiet der Simulation beschäftigt sich das Institut für Brandschutztechnik und Sicherheitsforschung in Linz (www.ibs-tb.at) bereits seit 2016 im Rahmen einer Forschungskooperation mit dem Institut für Wärmetechnik der TU Graz. Im Sinne von „Rechnen statt Messen“ werden bei der Simulation im Wesentlichen die Verformung sowie der Temperaturdurchgang als die zwei zentralen Größen betrachtet. Ziel ist dabei, ein besseres Verständnis der physikalischen Effekte in der Konstruktion bei einer Brandprüfung zu gewinnen. Dadurch wird eine gezielte Entwicklung neuer Produktideen sowie die Optimierung bestehender Produkte ermöglicht.

Projektziele

Hier setzte auch das Kooperationsprojekt mit der Firma Teckentrup an: Gegenstand des Projektes waren die Glashalteleisten der Verglasungen in den Brandschutztüren. Die Glashalteleisten sind bei einem Brand als kleinteilige Bauteile einer enormen Belastung ausgesetzt. Bei den bis dato verfügbaren Konstruktionen war zu diesem Zweck als Verglasungsmaterial eine entsprechende Menge an Gips, Mineralwolle und dämmschichtbildende Materialien verbaut, um die geforderte Feuerwiderstandsdauer zu erzielen. Ziel des Simulationsprojektes war eine Verschlankung der Konstruktion bei gleichbleibender Sicherheit und unter Berücksichtigung einer effizienten Fertigungsmöglichkeit der neuen Konstruktion.

Projektablauf

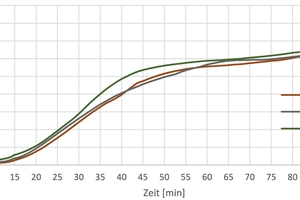

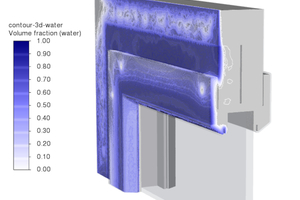

Der erste Schritt bei einer Simulation besteht in der Entwicklung eines geeigneten Basismodells (d.h. des Referenzmodells). Hierzu wurde die alte Konstruktion des Produktes für die Kalibrierung des Modells genutzt. Das Ergebnis zeigte, dass die tatsächlich durchgeführte Brandprüfung mittels Simulation sehr gut abgebildet wurde – d.h. die Simulationskurve (Bild 1) verlief sehr ähnlich im Vergleich zur tatsächlichen Brandversuchskurve. Das Simulationsergebnis zeigte nach Ende der Versuchsdauer noch ausreichend Restwasser, was auf Optimierungspotenzial der Konstruktion schließen ließ.

Bei dem ermittelten Restwasser handelt es ich um Wasser, welches in den Türeinlagen (im konkreten Fall Gips) chemisch gebunden ist und durch die Temperaturerhöhung als Wasserdampf innerhalb der Konstruktion freigesetzt wird. Der Wasserdampf kann sich frei durch die porösen Türeinlagen bewegen und kondensiert in kühleren Gebieten, wobei lokal Energie freigesetzt wird. Bei der Wiederverdampfung wird erneut eine große Menge an Energie benötigt, wodurch die Temperaturen in diesem Bereich konstant bei 100 °C gehalten werden. Dieser Prozess läuft so lange ab, bis alle Bereiche in der Türe über die 100 °C-Marke angestiegen sind und keine Kondensation mehr stattfinden kann.

Auf Grundlage des Basismodells können dann verschiedene Varianten (zum Beispiel unterschiedliche Konstruktionsvarianten des Produktes als virtuelle Prototypen) simuliert werden. Im Fall von Teckentrup wurde zum Projektstart bereits eine erste Version des neuen Produktes für die Simulation vorgegeben: Produktidee war hier ein im Bereich der Verglasung der Tür eingesetztes U-Profil, welches mit den Schalen der Tür verschraubt wurde. Auf eine Gips-Füllung und ein dämmschichtbildendes Material zur zusätzlichen Kühlung des Spaltbereiches zwischen Türe und Glas wurde bewusst verzichtet. Diese Variante stellte sich in der Simulation jedoch rasch als zu optimistisch heraus und musste verworfen werden. Entsprechend erarbeitete sich das Entwicklungsteam von Teckentrup mit Hilfe der Simulation über weitere Durchläufe eine optimale Lösung.

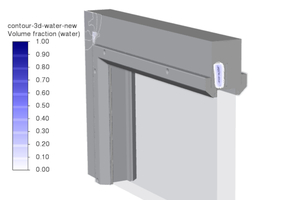

Schlussendlich stellte sich die thermische Trennung mittels einer mittig eingesetzten Stahlplatte zwischen der Innen- und Außenschale, welche beidseitig mit Gipsplatten beplankt wurde, als beste Lösung dar. Auf eine Hinterfüllung der Glashalteleiste konnte hierbei verzichtet werden.

Die Kühlleistung der Gipsbeplankung war ausreichend, um den thermischen Kurzschluss durch die Verschraubungen mit der mittig eingesetzten Stahlplatte hinreichend zu minimieren. Am Ende der Simulation war fast kein Wasser mehr übrig, d.h. diese Kon-

struktion ist entsprechend ausoptimiert für die geforderten 90 Minuten Feuerwiderstand.

Nutzen der Simulation für die Praxis

Konstruktionsänderungen in Bauteilen ziehen Produktions- und Prozessänderungen im Unternehmen nach sich und sind dementsprechend kostenintensiv. Ist allerdings bereits frühzeitig im Entwicklungsprozess abschätzbar, ob die neue Konstruktion erfolgversprechend ist oder nicht (d.h. die reale Brandprüfung das gewünschte Ziel erreicht), werden das Entwicklungsrisiko reduziert, die Entwicklungszeiten verkürzt und insgesamt die Entwicklungskosten gesenkt. Die Simulation dient damit generell als Wegweiser bzw. als Hilfestellung im Entwicklungsprozess und unterstützt den Optimierungsprozess im Trade-Off zwischen der wirtschaftlichsten Lösung und dem Erreichen des Prüfziels (d.h. die Prüfkriterien werden über den gewünschten Zeitraum erfüllt).

Darüber hinaus schafft der Einsatz einer Simulation eine bessere Planbarkeit und fördert damit die Einhaltung der budgetierten Herstell- und Entwicklungskosten. Wird die Simulationsarbeit in Kooperationsprojekten gemeinsam mit Spezialisten wie dem IBS Linz durchgeführt, sparen sich Unternehmen wie im konkreten Fall Teckentrup zusätzlich Arbeitszeit und Ressourcen, die sie auf andere Schritte im Entwicklungsprozess konzentrieren können. Dennoch ist eine enge Zusammenarbeit zwischen dem Unternehmen und dem simulationsausführenden Spezialisten unabdingbar, um optimale Ergebnisse zu gewährleisten und den Wissenstransfer sicherzustellen.

Im konkreten Projekt wurden vier Produktvarianten simuliert, um eine optimierte Variante hinsichtlich Feuerwiderstand und maximal ressourcenschonendem Materialeinsatz zu generieren.

Die Besonderheit dieser Türsimulation liegt in der Nachbildung aller physikalischen Effekte in den Baustoffen der Konstruktionsaufbauten und den damit einhergehenden Temperaturprognosen an der dem Feuer abgekehrten Prüfkörperseite. Auf diese Weise kann ein Kunde Wirkungen und Auswirkungen durch den Blick in die Konstruktion verstehen und so neue Lösungsmöglichkeiten entwickeln, die sich ohne diesen Blick in die Prozesse nicht erschließen würden.

Limitationen und Sicht der Praxis

Die Erfahrungen des IBS Linz aus bereits durchgeführten Simulationen zeigen, dass die Analyseergebnisse sehr nahe an realen Messungen liegen. Wichtig ist in diesem Zusammenhang zu berücksichtigen, dass entsprechend dem jetzigen Entwicklungsstand die Basis einer zuverlässigen Simulation ein gutes Referenzmodell bildet: D.h. es muss einen technischen Stand (Ausgangsbasis) geben, wo das Produkt bereits geprüft wurde. Dieser technische Stand kann dann erstmalig simuliert werden und wird als Referenz zur Beurteilung des Simulationsergebnisses herangezogen. Wenn das Referenzmodell gut für die verwendeten Stoffe passt, dann kann im nächsten Schritt die Weiterentwicklung des Produktes sowie die Überprüfung der Veränderungen via Simulation (d.h. die Prognose der Effekte der Konstruktionsänderungen über die Simulation) erfolgen.

Limitiert wird die Anwendung der Simulation derzeit noch durch fehlende Materialkenndaten. Brandschutzglas beispielsweise ist wegen fehlender Stoffparameter problematisch und kann daher auch in dem konkreten Projekt mit Teckentrup eine eventuelle Fehlerquelle darstellen. Dagegen sind Materialien wie Stahl, Mineralwolle, Gips (die Hauptmaterialien der Brandschutztür im vorgestellten Projekt) und Holz gut simulierbar.

Aus Sicht von Teckentrup ist die Simulation ein innovatives und effizientes Tool: „Durch den Einsatz der Simulation konnten wir unsere Produktentwicklung rascher und zielgerichtet vorantreiben. Die Abwicklung des Projektes mit dem IBS lief rein virtuell ab, was uns zusätzlichen Aufwand erspart hat. Mittlerweile hat das neue Produkt die Brandprüfung nach Norm bereits bestanden. Die verkürzte Time-to-Market bringt uns einen klaren Wettbewerbsvorsprung“, ist Dr. Stefan Klöpfer, Entwicklungsleiter von Teckentrup, überzeugt.

Einsatzbereiche

Simulationen anstelle realer Brandprüfungen kommen aktuell im Zuge von diversen Bauteilentwicklungen zum Einsatz: bei kompletten Neukonstruktionen, bei Bauteiländerungen oder auch zur Identifikation und Behebung von Problemen in Detailbereichen (wie zum Beispiel im Zargenbereich, Einsatz von Verglasungen in Türen, usw.). Der Einsatzbereich reicht hierbei von der Simulation von Temperaturdurchgang, Verformung über die Darstellung von Strömungen inklusive Wärme und temperaturabhängiger Änderungen von Stoffeigenschaften bis hin zu den ablaufenden chemischen Reaktionen bzw. Stoffübergängen. Auch Einbausituationen von Bauteilen können berücksichtigt werden.